5G/4G工业网关设备远程运维解决方案 赋能工业智能化运维新篇章

在工业互联网浪潮与智能制造转型的驱动下,工业现场设备的稳定、高效、智能化运行至关重要。传统的现场运维模式,如人工巡检、本地调试,已难以满足对设备状态实时感知、故障快速响应、程序敏捷迭代以及数据深度挖掘的迫切需求。5G/4G工业网关作为连接工业设备与云端平台的核心枢纽,其远程运维解决方案正成为破解这些难题的关键。一套集成了远程调试、实时监控、程序远程上下载与数据智能处理功能的综合方案,能显著提升运维效率、降低运营成本并保障生产连续性。

一、 核心功能模块解析

1. 远程调试与诊断

基于安全的远程接入通道(如VPN、加密隧道),授权工程师可随时随地通过Web或专用客户端访问工业网关及其连接的下层PLC、传感器等设备。无需亲临环境复杂或偏远的生产现场,即可完成参数配置修改、逻辑程序检查、故障代码读取与初步诊断。这极大地缩短了故障排查与恢复时间,并减少了工程师的差旅负担与安全风险。

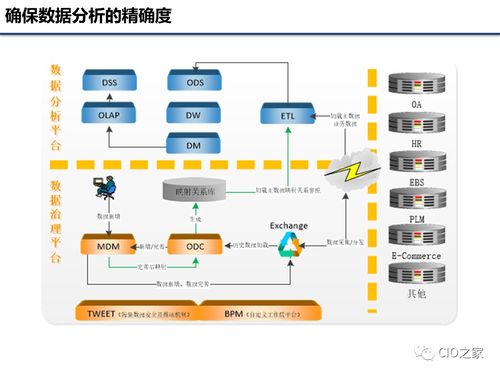

2. 全方位实时监控

工业网关持续采集设备运行状态数据(如CPU负载、内存使用率、网络连接状态、接口状态)以及其所连接工业设备的关键工艺参数(如温度、压力、流量、转速等),并通过5G/4G网络实时上传至云端监控中心。运维人员可通过可视化看板实时掌握全网设备健康状态,设置阈值告警(如流量异常、设备离线),实现预测性维护,防患于未然。

3. 程序远程上下载与管理

这是远程运维的核心能力之一。支持对网关自身的固件、配置脚本,以及对网关所代理的下位机(如PLC)的控制程序,进行安全、可靠的远程上传、下载和版本管理。在设备程序需要升级、修复漏洞或优化逻辑时,可批量、分步执行,并具备完善的版本回滚机制,确保升级过程可控、风险最低,保障生产稳定。

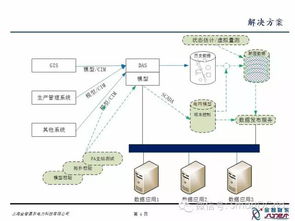

4. 智能化数据处理与边缘协同

现代5G/4G工业网关通常具备较强的边缘计算能力。解决方案不仅实现数据的透明传输,更支持在网关侧进行数据预处理(如滤波、压缩、格式转换)、边缘分析与规则引擎执行。例如,在本地完成异常数据识别、简单逻辑控制或实时告警生成,再将高价值、聚合后的数据上传至云端进行大数据分析与建模,有效减轻网络带宽压力与云平台负载,实现云边端协同的智能化数据处理。

二、 解决方案架构与优势

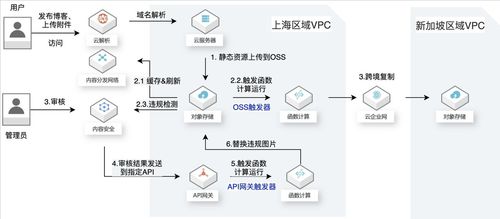

典型的解决方案采用“端-边-管-云-用”的架构:

- 端:各类工业设备与传感器。

- 边:内置远程运维代理的5G/4G工业网关,负责数据采集、协议转换、边缘计算与安全接入。

- 管:利用5G(大带宽、低时延、海量连接)或4G(广覆盖、成熟稳定)无线网络,提供可靠、安全的远程通信管道。

- 云:部署在公有云或私有云的远程运维管理平台,提供设备管理、监控大屏、告警中心、数据存储与分析、用户权限管理等功能。

- 用:面向运维工程师、管理人员的Web端、移动APP等应用界面。

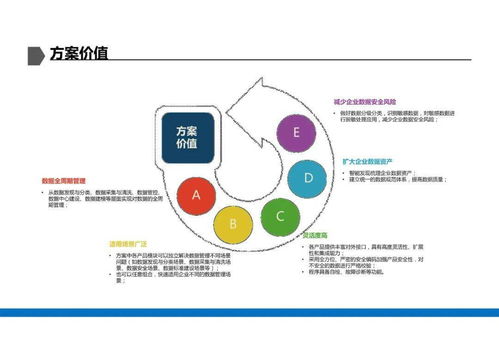

核心优势:

降本增效:大幅减少现场巡检与维护次数,提升故障响应与处理速度。

安全可靠:端到端的加密通信、严格的访问控制与操作审计日志,保障工业控制网络安全。

灵活敏捷:支持对广泛分布的设备进行集中化管理与批量操作,适应业务快速变化。

数据驱动:汇聚设备全生命周期数据,为预测性维护、工艺优化、能效管理提供数据基石。

* 7x24小时无人值守:实现对偏远、高危或无人值守站点的持续有效运维。

三、 应用场景与展望

该解决方案广泛应用于智慧水务、智能电网、智能制造生产线、油气田监控、环保监测、智能交通、新能源(风电、光伏)电站等场景。随着5G网络的全面铺开与切片技术的应用,远程运维的实时性与可靠性将进一步提升,结合人工智能与数字孪生技术,未来将实现从“远程响应”到“自主优化”的演进,真正构建起智能、韧性的工业运维体系,为工业数字化转型注入强大动力。

如若转载,请注明出处:http://www.smxlzj.com/product/59.html

更新时间:2026-02-24 20:35:19